CS-2试块

- 标准: NB/T47013-2015承压设备无损检测标准试块

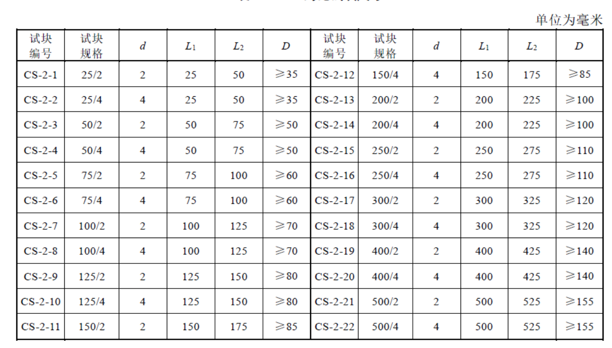

CS-2试块是依据NB/T 47013标准设计的超声波探伤试块,主要用于承压设备用碳钢和低合金钢锻件的超声检测。相关信息如下:

适用范围:适用于单晶直探头检测厚度大于45mm的碳钢和低合金钢锻件,以及直探头轴向检测直径大于等于M36的碳钢和低合金钢螺栓坯件。

材质:通常为碳钢。

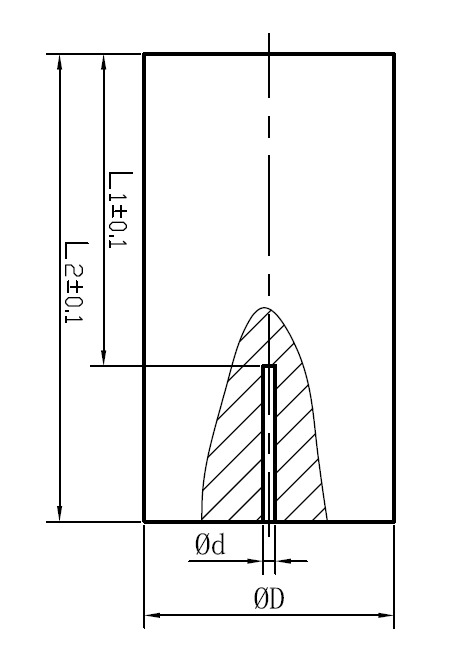

结构特点:试块本体为直角梯形的板体,在斜边上开设有6~10个孔径一致的盲孔作为检测孔。检测孔的中心线垂直于试块本体的斜边,相邻两个检测孔之间的距离相等。在试块本体的长底边从左向右方向上,检测孔的中心线与长底边的交点至检测孔的底端圆心之间的距离呈逐渐增大设置。

用途:用于单晶直探头制作距离-波幅-当量曲线,通过测试试块上不同检测距离的平底孔,确定基准灵敏度,进而用于校准检测设备、测试探头性能以及对缺陷进行定量分析等。

使用CS - 2试块制作距离 - 波幅曲线(DAC曲线),是超声检测中对缺陷进行定量分析的重要步骤,以下为你详细介绍操作方法:(仅供参考)

准备工作

仪器与探头:选择合适的超声探伤仪和单晶直探头,确保仪器处于正常工作状态,探头与仪器连接良好。

试块清洁:对CS - 2试块进行清洁,去除表面的油污、锈迹等杂质,以保证超声传播的效果。

仪器参数设置:根据检测要求和试块情况,设置超声探伤仪的基本参数,如检测范围、增益、扫描速度等。

操作步骤

测定探头参数

测定前沿:将探头置于试块的大平面上,使探头的声束对准试块上的某一特定反射体(如侧面),前后移动探头,找到反射波的最高波,此时探头前沿到试块边缘的距离即为探头的前沿值。

测定零点:利用试块上已知距离的反射体(如不同深度的平底孔),测量超声传播的时间,通过仪器的时间测量功能确定探头的零点。

选择反射体:CS - 2试块上有不同深度的平底孔,根据检测范围和要求,选择至少3个不同深度的平底孔作为反射体,一般可选择深度分别为d1、d2、d3的平底孔。

校准灵敏度

将探头置于试块上,使声束对准第一个选定的平底孔(如深度为d1),前后、左右移动探头,找到该平底孔反射波的最高波。

调节仪器的增益旋钮,使该反射波的波高达到荧光屏满刻度的一定比例(如80%),此时仪器的增益值即为该深度平底孔的检测灵敏度。

测量不同深度反射体的波幅

依次将探头对准其他选定的平底孔(如深度为d2、d3),在保持仪器增益不变的情况下,测量每个平底孔反射波的波高,并记录下来。

如果某个平底孔的反射波波高低于荧光屏满刻度的一定比例(如20%),可以适当提高增益,使波高达到便于测量的高度,但需要记录增益的增加量。

绘制距离 - 波幅曲线

以平底孔的深度为横坐标,以反射波的波高(或波高对应的增益值)为纵坐标,在坐标纸上绘制出各个点。

用光滑的曲线将这些点连接起来,就得到了距离 - 波幅曲线(DAC曲线)。

确定评定线、定量线和判废线

根据相关标准和检测要求,在DAC曲线的基础上,确定评定线、定量线和判废线。一般来说,评定线是用来判断缺陷是否需要进一步评定的界限;定量线用于对缺陷进行定量分析;判废线则是判断缺陷是否为不合格的界限。

评定线、定量线和判废线通常是在DAC曲线的基础上,通过增加或减少一定的增益值来确定的。例如,评定线可以是DAC曲线减去12dB,定量线可以是DAC曲线减去6dB,判废线可以是DAC曲线加上4dB。

注意事项

操作规范:在操作过程中,要严格按照相关标准和操作规程进行,确保测量结果的准确性和可靠性。

环境影响:注意检测环境的温度、湿度等因素对检测结果的影响,必要时进行修正。

曲线验证:绘制好的距离 - 波幅曲线需要进行验证,可通过测量试块上其他已知反射体的波幅,与曲线进行对比,检查曲线的准确性。